ООО «СВПЗ» производит свыше 480 типоразмеров роликовых и шариковых подшипников различных конструктивных групп, в том числе крупногабаритные подшипники для опорно-поворотных устройств различного назначения.

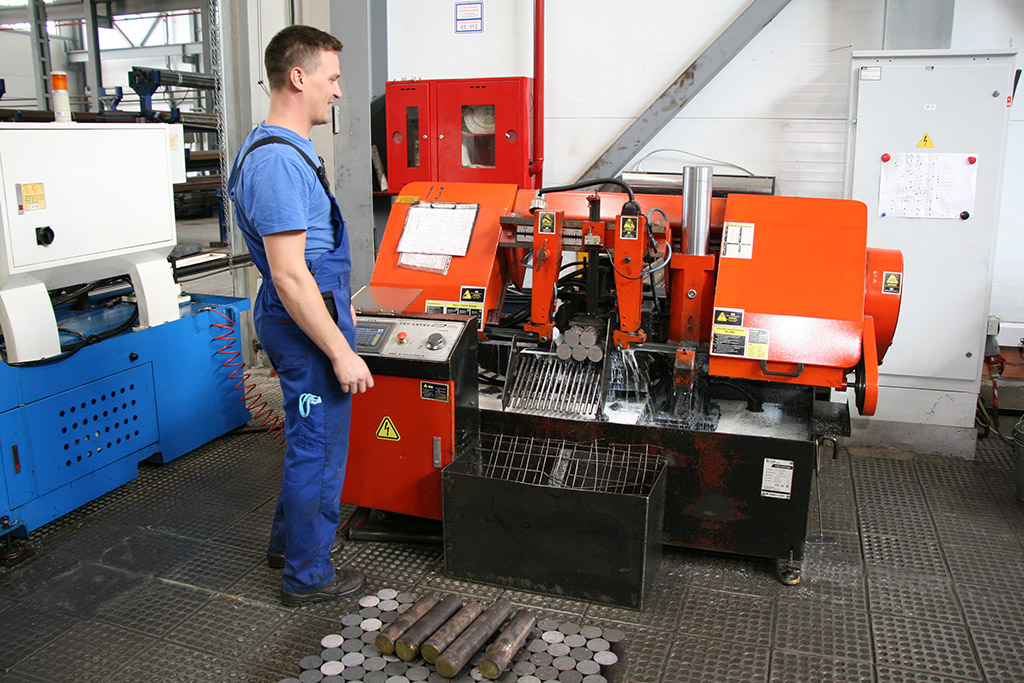

Одно из главных условий развития нашего предприятия - постоянное техническое перевооружение и внедрение новых технологических процессов.

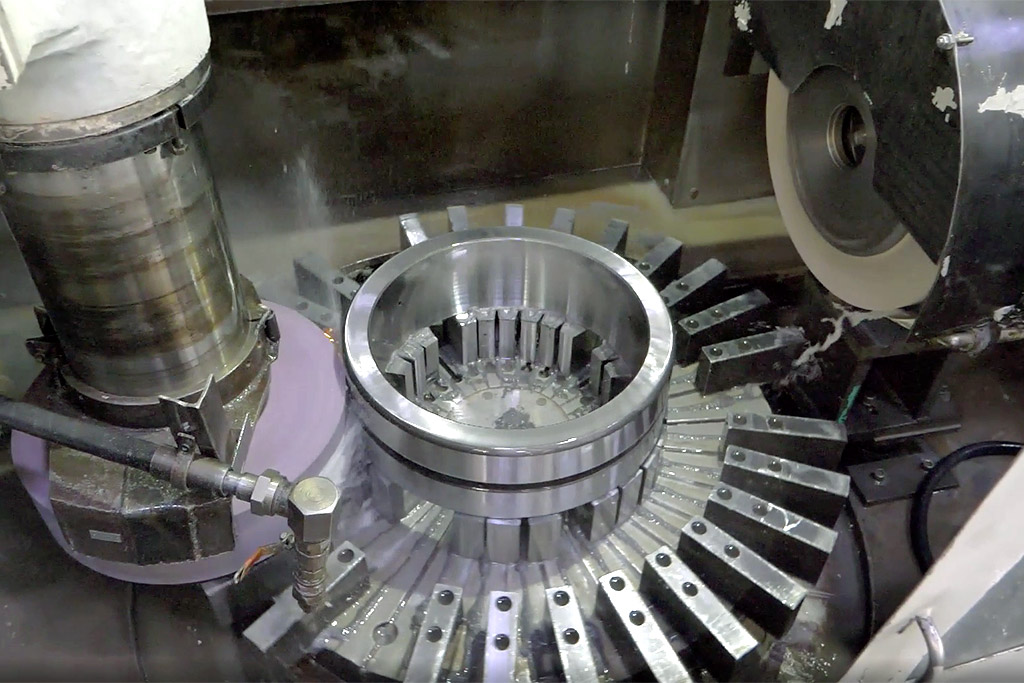

На предприятии реализован полный цикл производства — от разработки конструкции, изготовления кольцевых заготовок до доставки продукции клиентам и шеф-монтажа с последующим послепродажным сервисом.

СреднеВолжский подшипниковый завод располагает современными технологическими процессами и высокопроизводительным

оборудованием, обеспечивающими качество и надёжность выпускаемой продукции:

• серийной • нестандартной • в рамках импортозамещения.